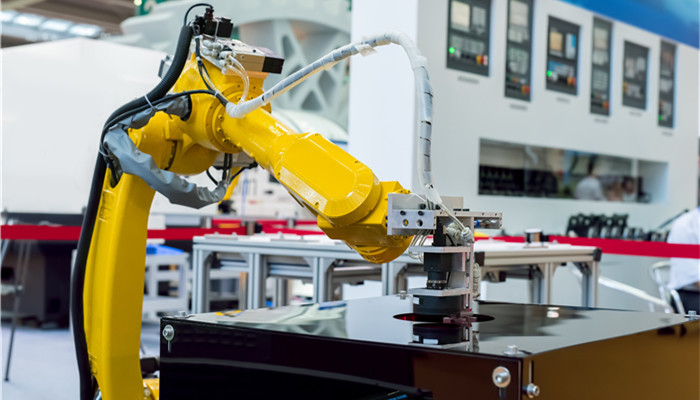

点焊机器人,是进行点焊自动作业的工业机器人,是焊接机器人的重要产品之一。点焊机器人具有焊接精度高、焊接速度快、能耗低等优点,通过对焊接参数、行走路径等进行预先设置,点焊机器人可实现自动化生产。在工业自动化、智能化发展背景下,点焊机器人市场普及率快速提升。

传统点焊设备需要人工操控,大批量生产时对人力需求量大,其工作强度高,即使是熟练工人,在焊接过程中也存在失误概率。点焊机器人可以将工人从高强度工作中解放出来,使其从事更有技术含量的工作,降低对人力资源的需求量,并且点焊机器人作业标准更为统一,焊接质量稳定性高,可以长时间连续工作,缩短交货周期。总的来看,点焊机器人在帮助企业降本增效方面效果显著。

点焊过程是,加压使工件紧密相接,电阻热作用在工件上,使两个工件接触位置熔化,冷却后即焊接在一起。在常见的焊接机器人中,电弧焊机器人与点焊机器人是最为常见的两种类型。与电弧焊机器人相比,点焊机器人不是按照预定轨迹连续焊接,而是按照轨迹进行点位焊接。点焊机器人主要用于薄板材焊接领域,也可用于钢筋焊接方面,不可用于密封要求高的工件焊接领域。

根据新思界产业研究中心发布的

《2022-2027年中国点焊机器人行业市场深度调研及发展前景预测报告》显示,点焊机器人可以广泛应用在电子、电力、汽车、轨道交通、工程机械、工业设备、航空航天、军工国防等众多领域。汽车是点焊机器人的重要下游市场,可用于车身、车架、车门、底盘等多种结构件焊接方面。在全球制造业中,汽车工业自动化水平高,焊接是汽车制造重要环节,而点焊是应用最为广泛的汽车焊接技术之一,因此点焊机器人被大量采用。

20世纪60年代,美国已经商业化应用点焊机器人,直到80年代,我国点焊机器人行业才开始起步。进入21世纪,我国汽车工业发展迅速,2009年成为全球最大的汽车生产国。汽车制造依靠人工难以控制产品质量稳定性,并且不能够满足大批量生产要求,因此汽车工业成为我国自动化生产线建设较早的行业之一,拉动我国市场对点焊机器人需求不断增长。

新思界

行业分析人士表示,在我国工业机器人市场中,点焊机器人份额占比在13%左右。汽车工业发展对点焊机器人市场影响大。2018-2019年,我国汽车产量连续下降,2020年汽车产量降幅收窄,2021年,我国汽车产量恢复增长,有利于我国点焊机器人行业发展。在全球范围内,日本发那科、瑞士ABB、德国库卡是份额占比大的三大点焊机器人生产商。在我国,点焊机器人生产商主要有埃夫特、埃斯顿、新松、新时达等。