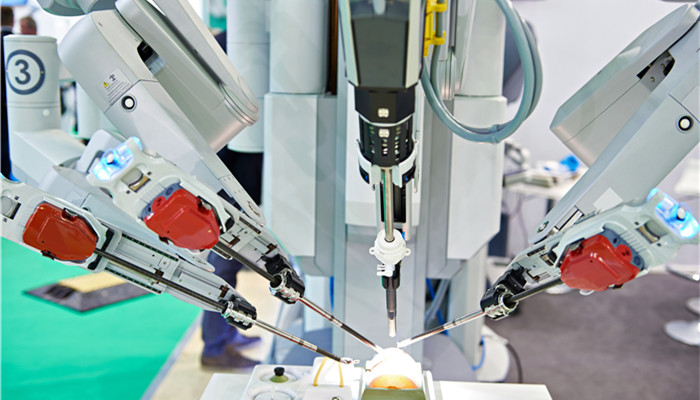

丝杠产品作为人形机器人关节活动的关键结构,其融合了螺母、精密滚柱与丝杆等组件,可实现旋转动力向精准直线运动的转化机制。这一机制广泛分布于人形机器人身体的各大活动部位,如大臂、小臂、腿部等,为其灵活操作与稳定行走提供了坚实的动力基础。

在丝杠的多样形态中,根据其构造与工作原理的不同,可细分为滚柱式、滚珠式及滑动式三大类。尤为值得一提的是反向式行星滚柱丝杠,它以卓越的承载能力、紧凑的体积设计、超高的精度表现以及长久的使用寿命,成为了人形机器人领域中的首选结构。然而,行星滚柱丝杠的制造之路并非坦途,其核心挑战在于螺母内部复杂螺纹的精密磨削工艺上。这一环节不仅考验着制造商的技术实力,更是对制造精度的极限挑战。当前,行业内普遍采用“车削先行,磨削跟进”的生产策略,即首先通过车削工艺将原材料初步加工至一定精度,随后利用专门的丝杆磨床,历经粗磨至精磨的精细过程,直至达到严苛的尺寸要求。

值得注意的是,尽管粗加工阶段(如车削、铣削)对精度的要求相对较低,操作相对直接,但真正的技术瓶颈与难点却隐藏在后续的精磨环节中。特别是针对螺母这一薄壁且结构复杂的部件,其内部螺纹的精磨不仅需要极高的稳定性控制,以应对砂轮磨削时因倾角调整而产生的微妙变化,还需保护脆弱的螺母壁,避免任何可能的损伤。这一系列高难度的操作要求,使得内螺纹的精磨加工成为了整个生产流程中最为关键且难以攻克的技术壁垒。

根据新思界产业研究中心发布的

《2024年全球及中国人形机器人丝杠产业深度研究报告》显示,自20世纪50年代末,中国便开启了程控机床和数控机床核心部件之一——滚珠丝杠副的研究之旅。历经数十年的发展,国内涌现出如南京工艺、山东博特等企业,它们已经具备了研发和生产高精度丝杠的能力。然而,由于在高精密丝杠领域的起步较晚,与国际先进水平相比,国内厂商在数量、产品多样性和工艺技术上仍存在一定差距,导致中高端市场长期被外资企业所主导。

但近年来,随着智能制造和机器人技术的飞速发展,特别是在在线控制动、人形机器人等新兴技术领域的推动下,中国企业在高精密滚珠丝杠和滚柱丝杠市场的布局开始加速。五洲新春、贝斯特、北特科技、恒力液压、新剑传动等企业纷纷加入这一领域,展现出国产替代的强劲势头。预计2025年和2029年全球人形机器人丝杠市场规模分别有望达到1.38亿元和87.27亿元,4年复合增速高达181%。

人形机器人量产后对降本要求提高,国内企业有望凭借低成本、技术迭代快等优势实现国产替代。新思界

行业分析人士表示,当前,人形机器人领域中,丝杠的制造技术瓶颈主要集中在其内螺纹的精密加工技术上。一旦在这一环节取得技术突破并实现大规模生产,机器人制造商可能会将关注点转移到如何通过规模化生产来降低成本,这将对供应链的成本管理能力和产品的合格率提出更高的要求。与国际竞争对手相比,国内人形机器人丝杠制造商在人力成本、国产设备价格以及工艺更新速度等方面拥有明显优势。预计在未来,本土企业将抓住人形机器人产业化的机遇,迅速推动国产化进程。