具身智能正打破传统工业机器人的应用局限,以“感知-决策-执行”的闭环能力,推动制造业从标准化生产向柔性化、智能化转型。与仅能机械执行固定程序的传统设备不同,具身智能装备具备环境交互与自主调整能力,可快速适配复杂工况与多元生产需求,成为重构制造流程的核心力量。目前,这一技术已在多个制造细分领域落地,逐步改变行业生产模式与协作形态。

根据新思界产业中心发布的

《2026-2030年中国具身智能+制造行业发展现状及产业转型策略深度分析报告》显示,具身智能在制造业的落地,核心依托多维度技术融合构建的综合能力。感知层面,通过视觉、触觉、力觉等多模态传感器的协同应用,装备可实时捕捉工件规格、空间位置、环境干扰等信息,精准识别生产场景中的动态变化,无需人工预设固定轨迹即可开展作业。决策层面,结合工业专用算法与大语言模型,装备能解析自然语言指令,自主规划操作路径与工艺方案,遇到零件错位、工具损耗等突发情况时,可自动切换备用方案,无需人工重新编程调试。行动层面,轻量化机械结构与柔性驱动系统的搭配,让装备具备类人化的操作灵活性,既能完成精密装配、微小零件抓取等精细工序,也能适应不同机台高度、物料规格的场景切换,实现一机多用。

在汽车制造领域,具身智能装备已成为柔性生产线的关键组成。传统汽车产线切换车型时,需停机调试设备程序,耗时久且成本高,而具身智能装备可通过视觉识别自动适配不同型号的零部件,快速完成从车身装配到漆面检测的全流程适配。在零部件加工环节,装备能通过力觉反馈调整操作力度,避免焊接、螺栓拧紧等工序中出现工件损坏,同时与工人形成协同配合,工人负责整体流程把控,装备承担重复性精密操作,优化人机分工模式。此外,在新能源汽车电池装配场景,具身智能装备可精准对接电池模块与车身结构,适应不同规格电池包的生产需求,提升产线适配能力。

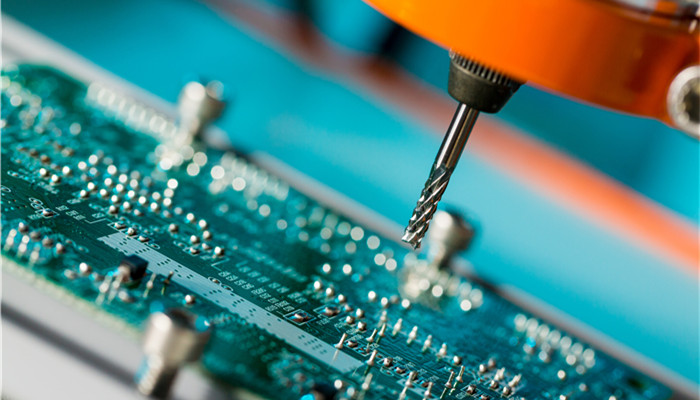

电子制造与半导体领域对精度和灵活性的高要求,为具身智能提供了广阔应用空间。在芯片封装、微型元件装配等工序中,具身智能装备可完成传统设备难以胜任的微小零件操作,通过触觉传感器感知接触面受力情况,优化抓握与装配动作,减少物料损耗。针对电子行业多品种、小批量的生产特点,这类装备可快速切换作业任务,无需专业人员进行复杂调试,缩短新品上市周期。在半导体晶圆搬运、弹夹转运等场景,装备能适应洁净车间的严苛环境,自主规避障碍物,稳定完成物料流转,助力黑灯工厂建设。

具身智能的普及也在推动制造业商业模式与人才结构的调整。企业不再局限于一次性采购装备,部分厂商开始推出租赁模式与轻量化产品,降低中小企业的引入门槛,让更多企业能享受智能升级红利。人才需求方面,传统一线操作岗位需求逐渐减少,机器人运维、生产调度、算法优化等技术岗位需求提升,推动工人向技术型、管理型岗位转型,行业人才结构逐步优化。同时,产学研协同的趋势愈发明显,企业与高校、科研机构合作搭建研发平台,聚焦核心算法优化、零部件国产化等关键问题,加速技术落地与迭代。

新思界具身智能

行业分析人士表示,当前,具身智能在制造业的应用仍面临部分挑战。高质量工业数据缺乏统一标准,影响装备自主学习能力的提升;核心零部件成本较高,部分依赖海外技术,制约了装备的规模化普及;复杂工况下的稳定性与容错能力,仍需通过技术迭代持续优化。尽管如此,随着5G、边缘计算、数字孪生等技术与具身智能的深度融合,装备的全域协同能力、自进化能力将进一步提升,未来有望实现多台装备集群调度、全流程自主作业,推动制造业进入更高阶的智能协同阶段。

从单一工序替代到全流程协同,具身智能正逐步重塑制造业的生产逻辑。随着技术不断成熟与应用场景持续拓展,这一技术将成为制造业降本增效、提升核心竞争力的重要支撑,推动行业向更高效、更柔性、更可持续的方向发展。

订购新思界具身智能领域任一行业研究报告1份,可获赠1个月具身智能日报(详情咨询客服)。