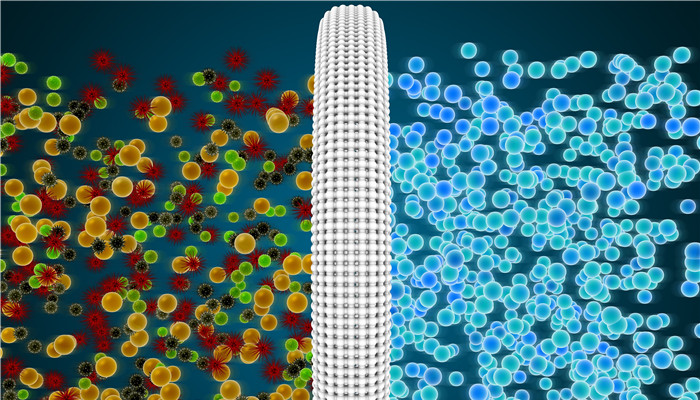

热膨胀微球全称为热塑性可膨胀微球,是一种由热塑性高分子聚合物外壳包裹低沸点溶剂(液态烷烃气体或其它化合物)组成的热膨胀型微胶囊。根据最大膨胀温度不同,热膨胀微球可分为低温膨胀型、中温膨胀型、高温膨胀型及超高温膨胀型,其中超高温膨胀型热膨胀微球的最大膨胀温度>220℃。

热膨胀微球具有核-壳结构,直径在微纳米级,加热后体积可膨胀到自身的数倍,冷却后膨胀体积不回缩。热膨胀微球是理想的轻质材料、物理发泡剂和改性剂,具有良好的膨胀性、弹性、发泡性、环保性、隔音性、减震性、阻燃性等,且发泡后泡孔粒径较均一,在纺织、半导体、建筑、汽车、耐火涂料、印刷、医疗、电缆、航天航空等领域应用空间广阔。

根据新思界产业研究中心发布的《

2024-2029年中国热膨胀微球(热塑性可膨胀微球)行业市场深度调研及发展前景预测报告》显示,近年来,热膨胀微球应用越来越广泛,市场规模随之不断扩大,2023年全球市场规模约35.8亿元。热膨胀微球产品附加值高,未来具有良好的市场前景,预计2024-2028年,全球热膨胀微球市场年均复合增长率将达8.5%以上。

长期以来,热膨胀微球市场由国外企业占据主导,包括日本吴羽、日本松本、日本积水、诺力昂、韩国锦洋等企业。亚太是全球热膨胀微球主要生产和消费地区,其中日本是热膨胀微球主要生产地,中国是热膨胀微球重要消费地。由于原材料稀缺、生产工艺落后,国产热膨胀微球性能普遍较差,与国际竞品之间还存在一定差距。

我国热膨胀微球相关研发单位及生产企业有武汉中科先进技术研究院、复旦大学、山西运研新材料、重庆快思瑞科技、福建锦浪科技等。重庆快思瑞科技是快思瑞科技(上海)的全资子公司,于2008年成立可膨胀微球实验室,2008-2015年实现了热膨胀微球商品化,率先打破国外技术垄断,实现国产替代。2015年以来,快思瑞科技持续扩大热膨胀微球应用领域及生产规模,目前在重庆潼南自主建设了大型可膨胀微球生产基地。

新思界

行业分析人士表示,热膨胀微球是微米级新材料添加剂,应用场景广泛,早期我国热膨胀微球生产企业少、进口依赖度高,但进口产品昂贵,限制了其应用及相关产业的发展。目前我国在热膨胀微球技术、设备、规模等方面与国外相比仍有一定差距,但随着国内相关项目投产,国内外差距将不断缩小。