高端紧固件主要集中在航空航天、高铁、风电、核电、汽车及船舶等高端装备制造领域。近年来,我国的高速轨道交通、海洋工程等高端装备制造业快速发展,2018产值占装备制造业比重已经超过13%。

新思界产业研究中心发布的《

2019-2023年中国紧固件行业发展态势及发展前景预测报告》指出高端装备制造业处于价值链高端和产业链核心环节,决定着整个产业链综合竞争力的战略性新兴产业,是我国产业核心竞争力的体现,得到了国家大力支持。高端紧固件市场规模将伴随着航空航天、卫星及应用、轨道交通装备、海洋工程装备、核电、风电以及汽车等行业的快速发展而逐步壮大,预计2019年中国高端紧固件市场规模将达到620亿元,但高端紧固件还存在着一些问题需要逐步改进。

与国外先进水平相比,我国紧固件行业技术水平差距仍然较大,主要体现在以下方面:

原材料及其相关技术落后的问题,紧固件产品质量差的一个重要原因是原材料质量差及其相关技术落后造成的,如冷镦钢盘条冷镦钢主要用于制造螺栓、螺母、铆钉、插销等紧固件,其化学成分、金相组织要求较高,目前冷镦钢的年需求量的70%需要进口。

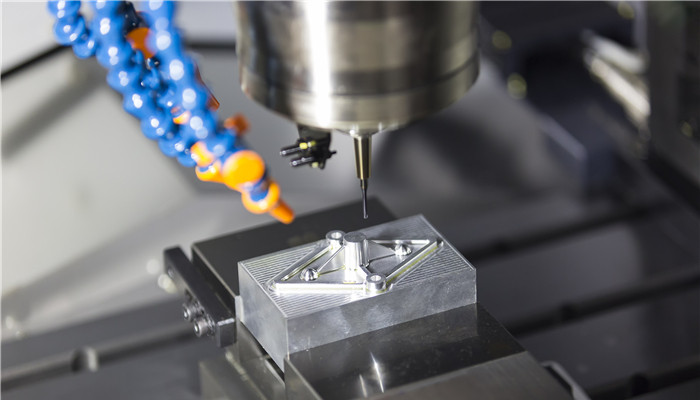

国内紧固件行业工艺及工艺装备水平低,不能保证产品质量的一致性的问题,机械基础件一般都是成批、大量生产的产品,也有多品种、加工精度要求的产品,因此对生产工艺及其装备要求高,投资大。国外多采用高效高精度的专机、生产线或柔性线,实现高效自动化生产。

关键制造与测试设备问题,机械通用零部件对每个零部件的尺寸精度一致性、性能可靠性和互换性的要求都很高,只允许极个别的产品超差,并在出厂前经过检验将不合格产品剔除。如果没有高精度和高效率的设备,在激烈的竞争中企业很难生存和发展。目前我国零部件生产企业的关键设备主要是依赖进口,由于对设备的磨损与消耗较大,设备需要不断更新和改造。而国外进口设备及备件价格昂贵,如果要想加快行业发展速度,必须尽快地解决关键设备的供应问题。

新产品开发速度问题,我国机械零部件行业在技术创新及新产品开发方面比国外落后很多,尤其是中小企业缺乏技术力量及人才,缺乏资金和必要的仪器设备,更缺乏有关科技信息和技术交流,致使长期处于跟踪和模仿阶段,很少有自己的知识产权。目前对产品开发研究的不多,企业中已有独立研究开发力量的也很少,这是行业继续发展的关键问题。

新思界

产业分析师认为高端紧固件行业符合行业未来的发展趋势,市场规模会持续快速增长,国内企业提升核心技术是关键,紧固件核心技术不单单是加快特种专用钢种研发,也是紧固件的制造、检测及热处理的技术细节和技术诀窍的集成。未来我国紧固件技术在选材、结构设计、制造工艺、特种工艺、检测技术、表面涂覆技术和质量控制等方面要逐渐向国外先进水平靠拢,同时生产制造的智能化、融合化和超常化发展也将是行业技术发展的主要趋势。